Đã nghiên cứu thiết kế và chế tạo được một loại vòi phun sương sủi bọt. Bằng nghiên cứu thí nghiệm, đã xác định được các thông số kỹ thuật chính của vòi phun sương sủi bọt. Phân bố kích thước hạt của luồng sương được xác định bằng phương pháp ảnh giao thoa laze. Đường kính trung bình Sauter (SMD) thay đổi trong khoảng từ 19,7µm đến 25,5µm tuỳ theo áp suất khí nén và tỷ lệ hoà trộn khí/lỏng phù hợp với các kết quả nghiên cứu đã được công bố trên thế giới. Vòi phun sương sủi bọt có chất lượng sương tương đương với vòi phun sương cùng loại của nước ngoài và cao hơn so với vòi phun sương áp suất sẵn có trên thị trường. Kết quả áp dụng vòi phun sương sủi bọt trong sản xuất cho thấy, hiệu quả dập bụi tại nguồn của hệ thống phun sương đạt 89,7%.

1. ĐẶT VẤN ĐỀ

Giải pháp phun sương dập bụi là giải pháp đơn giản, chi phí đầu tư, chi phí vận hành và bảo dưỡng thấp, hiệu quả thu bắt bụi là chấp nhận được so với chi phí bỏ ra. Hiện nay, trên thế giới, giải pháp phun sương vẫn đang được khuyến cáo áp dụng và thực tế vẫn đang được áp dụng phổ biến trong ngành khai thác và chế biến khoáng sản nói chung, cũng như trong ngành khai thác và chế biến đá nói riêng [2], [4], [7], [8].

Phun sương nhằm 2 mục đích chính là i) làm ẩm vật liệu nhằm hạn chế tối đa khả năng phát sinh, phát tán bụi trong quá trình gia công vật liệu và ii) thu bắt những hạt bụi đã phát sinh, phát tán trong không khí.

Bản chất của quá trình thu bắt bụi bằng phun sương là sự tương tác giữa các hạt sương và các hạt bụi khi luồng sương và đám mây bụi gặp nhau. Đối với các hạt bụi có kích thước không đổi và từ 0,5μm trở lên thì cơ chế thu bắt bụi của giải pháp phun sương được thừa nhận chung là cơ chế thu bắt bụi quán tính. Theo lý thuyết, hiệu suất thu bắt bụi tỷ lệ thuận với hệ số thu bắt bụi của từng hạt sương đơn lẻ, lưu lượng thể tích của sương, chiều dài làm việc của luồng sương và tỷ lệ nghịch với lưu lượng không khí chứa bụi đi qua luồng sương, đường kính trung bình của hạt sương. Trong đó, hiệu suất thu bắt bụi của một hạt sương đơn lẻ phụ thuộc vào kích thước hạt và mật độ của sương, kích thước hạt và nồng độ của bụi, vận tốc tương đối của hạt sương so với các hạt bụi… [9].

Kích thước hạt sương càng nhỏ, mật độ hạt sương càng lớn, thì khả năng va chạm với các hạt bụi càng lớn và hiệu quả thu bắt bụi càng tăng. Tuy nhiên, nếu kích thước hạt sương quá nhỏ thì vận tốc tương đối của chúng so với các hạt bụi giảm do ma sát với không khí, dẫn đến hiệu suất thu bắt bụi giảm hoặc chúng bay hơi hoàn toàn trước khi va chạm với các hạt bụi. Nhiều tài liệu đã khẳng định, giải pháp phun sương dập bụi đạt hiệu suất cao nhất khi các hạt sương và các hạt bụi có kích thước tương đương nhau vì chúng có nhiều cơ hội va chạm với nhau; tiếp theo, các hạt bụi ướt va chạm và dính kết với nhau tạo thành những hạt bụi lớn hơn và rơi xuống dưới tác dụng của lực trọng trường [2], [4], [7], [8].

Vòi phun sương sủi bọt được phát triển trên cơ sở vòi phun sương khí nén hoà trộn trong truyền thống. Điểm khác biệt của loại vòi phun sương sủi bọt so với các loại vòi phun sương khí nén hoà trộn trong truyền thống là ở chỗ: pha khí được sục vào dòng chất lỏng thông qua một hệ thống lỗ nhỏ, tạo thành nhiều bọt khí nhỏ trong lòng chất lỏng; hỗn hợp khí/lỏng chuyển động và phát triển trong khoang hoà trộn, sau đó đi qua lỗ phun ra ngoài tạo thành chùm sương. Nhờ nguyên lý trên, vòi phun sương sủi bọt làm việc ở áp suất và lưu lượng khí nén thấp hơn so với các loại vòi phun sương khí nén truyền thống, nhưng vẫn đạt được chất lượng sương như nhau.

Trên cơ sở nghiên cứu lý thuyết và các mẫu vòi phun sủi bọt trên thế giới [3], [5], [6], nhóm đã thiết kế và chế tạo được vòi phun sương sủi bọt như ở Hình 1.

Nhóm đã chế tạo 18 vòi phun nhằm mục đích nghiên cứu và áp dụng thử nghiệm. Phôi hợp kim đồng thiếc dạng thanh (thanh lục giác 36mm, thanh trụ Ø30) có sẵn trên thị trường được sử dụng để chế tạo vòi phun. Vòi phun được gia công trên máy tiện CNC và máy khoan tọa độ kết hợp với các đồ gá như đầu phân độ, ê tô…[1]

2. NGHIÊN CỨU THÍ NGHIỆM

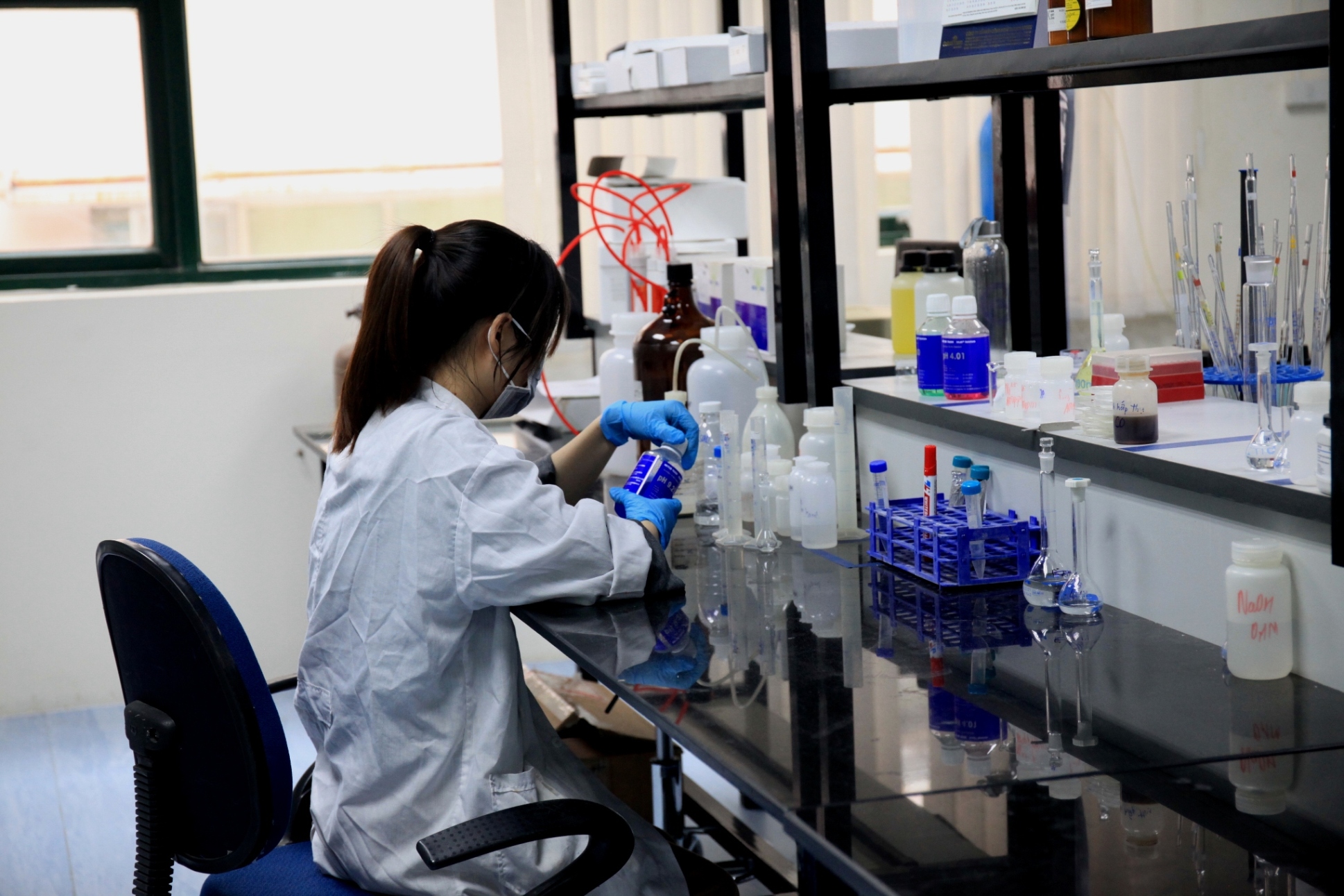

Nhóm đã thực hiện các nghiên cứu thí nghiệm để xác định các thông số kỹ thuật chính của vòi phun sương sủi bọt và vòi phun sương áp suất sẵn có trên thị trường.

2.1. Sơ đồ hệ thống thí nghiệm

2.2. Phương pháp xác định

a. Xác định phân bố đường kính hạt sương

Xác định phân bố đường kính hạt sương được thực hiện theo phương pháp ảnh giao thoa laze (Hình 3).

Tiến hành xác định kích thước hạt sương tại mặt cắt ngang của luồng sương cách lỗ phun 1m. Mặt cắt ngang của luồng sương là hình tròn có đường kính gần 400mm.

b. Xác định đường kính trung bình Sauter SMD

Xác định đường kính SMD (d32) theo công thức sau:

c. Xác định góc côn, chiều dài của luồng sương

Ở mỗi chế độ thực nghiệm, vòi phun sương được đặt ở 4 vị trí góc phun khác nhau là 0o, 45o, 90o và 135o. Chiều dài luồng sương được đo trực tiếp bằng thước. Đo đường kính mặt cắt ngang của luồng sương ở khoảng cách 1 mét từ vòi phun bằng thước, rồi xác định góc côn của luồng sương.

2.3. Các chế độ thí nghiệm

Tiến hành thí nghiệm sơ bộ, quan sát và đánh giá trực quan khả năng đánh tơi của vòi phun. Trên cơ sở đó, lựa chọn các chế độ thí nghiệm để tiến hành đo đạc đường kính hạt sương bằng phương pháp ảnh giao thoa laze (xem Bảng 1).

Bảng 1. Các chế độ thí nghiệm

|

Chế độ thí nghiệm |

Áp suất khí (MPa) |

Lưu lượng khí nén QG (l/ph) |

Lưu lượng nước QL (l/ph) |

Tỷ lệ QG/QL |

|

1 |

0,3 |

25 |

0,3 |

0,10 |

|

2 |

0,4 |

30 |

0,3 |

0,12 |

|

3 |

0,5 |

37 |

0,3 |

0,15 |

2.4. Kết quả thí nghiệm

Kết quả xác định phân bố đường kính hạt của chùm sương trình bày ở Hình 4.

Kết quả xác định các thông số kỹ thuật chính của vòi phun sủi bọt và vòi phun áp suất được trình bày trong Bảng 2.

Bảng 2. Bảng tổng hợp các thông số kỹ thuật của vòi phun

|

TT |

Thông số |

Vòi phun sủi bọt |

Vòi phun áp suất |

||

|

Chế độ 1 |

Chế độ 2 |

Chế độ 3 |

|||

|

1 |

Áp suất khí nén, MPa |

0,3 |

0,4 |

0,5 |

- |

|

2 |

Lưu lượng khí nén, l/ph |

25 |

30 |

37 |

- |

|

3 |

Áp suất nước, MPa |

0,2 |

0,2 |

0,2 |

0,6 |

|

4 |

Lưu lượng nước, l/ph |

0,3 |

0,3 |

0,3 |

0,1 |

|

5 |

Tỷ lệ khí/lỏng GLR |

0,10 |

0,12 |

0,15 |

- |

|

6 |

Đường kính SMD, μm |

25,5 |

21,0 |

19,7 |

57,5 |

|

7 |

Góc côn của luồng sương, o |

20-22 |

20-22 |

20-22 |

100 |

|

8 |

Chiều dài tối đa của luồng, mm |

1500 |

1700 |

2000 |

500 |

2.5. Đánh giá

Vòi phun sủi bọt có phân bố đường kính hạt sương nằm trong dải từ 6,2μm đến 62μm, trong đó, số hạt có đường kính từ 6,2μm đến 15,5μm chiếm phần lớn từ 75 đến 85%, đường kính SMD (d32) từ 19,7μm đến 25,5μm, góc côn của luồng sương 20 – 22o và chiều dài tối đa của luồng sương từ 1500 đến 2000mm.

Vòi phun sương sủi bọt có đặc tính kỹ thuật phù hợp với các kết quả nghiên cứu đã được công bố trước đây trên thế giới (xem Hình 5). Điều này có nghĩa là vòi phun sương sủi bọt của nhóm đạt chất lượng tương đương với các vòi phun sương cùng loại của nước ngoài.

Khi tăng áp suất khí nén thì khả năng đánh tơi nước của vòi phun tăng lên, đường kính SMD của hạt sương giảm đi, chiều dài tối đa của luồng sương tăng lên, trong khi đó, góc côn của luồng sương hầu như không thay đổi.

Xét về đường kính hạt sương, vòi phun sương sủi bọt hoàn toàn đáp ứng được yêu cầu dập bụi trong khai thác và chế biến đá vì dải phân bố đường kính hạt sương (6,2μm – 62μm) phù hợp với dải đường kính hạt sương theo yêu cầu dập bụi (10 – 100μm). Tuy nhiên, ở các chế độ được cho là đánh tơi tốt nhất này thì tỷ lệ khí/lỏng (GLR) là khá cao, dẫn đến lượng khí nén tiêu thụ lớn mà lượng nước cấp cho quá trình dập bụi lại nhỏ. Từ biểu đồ trong Hình 5, có thể ngoại suy rằng ở GLR=0,03 thì SMD = 42μm, hoàn toàn đáp ứng được yêu cầu dập bụi. Vì vậy, trong thực tế, có thể sử dụng tỷ lệ khí/lỏng thấp hơn mà vẫn đảm bảo được kích thước hạt sương theo yêu cầu. Hơn nữa, khi tăng lưu lượng nước thì mật độ hạt sương tăng lên, dẫn đến hiệu suất dập bụi tăng.

So với vòi phun sương áp suất, vòi phun sương sủi bọt tạo ra luồng sương có chất lượng tốt hơn, đường kính SMD nhỏ hơn, góc côn của luồng sương nhỏ hơn và chiều dài tối đa của luồng lớn hơn. Điều này dự báo hiệu quả dập bụi của vòi phun sương sủi bọt tốt hơn.

3. ÁP DỤNG VÒI PHUN SƯƠNG SỦI BỌT TRONG SẢN XUẤT

Nhóm đã triển khai áp dụng vòi phun sương sủi bọt trong hệ thống phun sương dập bụi máy kẹp hàm, thuộc tổ hợp máy nghiền sàng năng suất 120m3/h, Công ty CP khai thác và sản xuất VLXD Cẩm Phả, Quảng Ninh.

Máy kẹp hàm có 2 nguồn bụi là phễu nạp liệu và phễu ra liệu (điểm xả liệu từ máy kẹp hàm xuống băng tải).

Tại phễu nạp liệu bố trí 2 vòi phun, chếch 45o, hướng từ trên xuống dưới, vừa có tác dụng làm ẩm đá hộc, hạn chế khả năng phát sinh bụi trong quá trình nghiền đá vừa có tác dụng dập bụi phát sinh, phát tán trong không khí, trong đó, làm ẩm vật liệu là chức năng chính của 2 vòi phun này.

Điểm xả liệu từ máy kẹp hàm xuống băng tải được bố trí trong hầm hình hộp chữ nhật ngay phía dưới máy kẹp hàm, có 5 mặt được làm kín. Mặt hở duy nhất là lối ra của băng tải, vận chuyển đá <10mm từ máy kẹp hàm đến máy nghiền côn. Kích thước mặt hở là 1200x1400mm. Bố trí 3 vòi phun: i) Một vòi phun, chếch 30o, hướng từ trên xuống lòng băng tải, có tác dụng vừa dập bụi phát sinh vừa làm ẩm đá, giảm khả năng phát sinh trong quá trình vận chuyển đá trên băng tải và trong quá trình nghiền tinh ở máy nghiền côn. ii) Hai vòi phun ngang, hướng vào trong hầm, có tác dụng chủ yếu dập bụi phát sinh do quá trình xả đá vừa nghiền xong từ máy kẹp hàm xuống băng tải.

Vòi phun được điều chỉnh để làm việc ở chế độ: áp suất khí P = 0,5MPa; lưu lượng khí QG =25l/ph; lưu lượng nước QL = 1,05l/ph và tỷ lệ GLR = 0,03; đường kính SMD = 42μm.

3.1. Hiệu quả dập bụi

Hiệu quả dập bụi tại nguồn được tính bằng công thức:

Nồng độ trung bình tại 4 điểm xung quanh nguồn bụi (điểm xả liệu từ máy kẹp hàm xuống băng tải) trước khi chạy hệ thống phun sương là 383,7mg/m3 và sau khi chạy hệ thống là 39,3mg/m3. Hiệu quả dập bụi tại điểm xả liệu của máy kẹp hàm là:

3.2. Hiệu quả giảm nồng độ bụi tại vị trí người lao động

Nồng độ bụi tại vị trí làm việc của người lao động, đứng nhặt rác trên băng tải, cách máy kẹp hàm 6m, đã giảm từ 32,2mg/m3 xuống còn 16,7mg/m3 (giảm 48,3%), nhưng vẫn còn cao hơn tiêu chuẩn cho phép 4,2lần. Nguyên nhân là do bụi từ các nguồn khác chưa được kiểm soát phát tán sang. Nếu tổ chức phun sương dập bụi đồng thời tại tất cả các nguồn bụi của tổ hợp nghiền sàng, thì bức tranh sẽ khác.

4. KẾT LUẬN

Đã nghiên cứu thiết kế và chế tạo được 1 loại vòi phun sương sủi bọt. Kết quả nghiên cứu thí nghiệm cho thấy, vòi phun sương sủi bọt do nhóm thiết kế và chế tạo có chất lượng sương tương đương so với vòi phun sương cùng loại trên thế giới và tốt hơn so với vòi phun sương áp suất sẵn có trên thị trường, hoàn toàn đáp ứng được yêu cầu dập bụi trong khai thác và chế biến đá.

Vòi phun sương sủi bọt đã được áp dụng để dập bụi máy kẹp hàm của tổ hợp máy nghiền sàng 120m3/h tại Công ty CP khai thác đá và sản xuất VLXD Cẩm Phả. Hiệu quả dập bụi tại nguồn (điểm xả đá từ máy kẹp hàm xuống băng tải) đạt 89,7%.

Từ kết quả trên, thấy rằng có thể triển khai áp dụng mở rộng vòi phun sủi bọt trong ngành khai thác và chế biến đá và các hoạt động sản xuất khác như: khai thác và chế biến khoáng sản; khai thác và chế biến than; phá dỡ, xây dựng công trình.…

TÀI LIỆU THAM KHẢO

[1]. Nguyễn Thắng Lợi và những người khác (2015), "Nghiên cứu thiết kế, chế tạo và áp dụng vòi phun sương nguyên lý sủi bọt trong chế biến đá xây dựng", Báo cáo tổng kết đề tài KHCN mã số 214/04/TLĐ do Viện nghiên cứu KHKT bảo hộ lao động chủ trì, 2014-2015;

[2]. Cheng L. (1973), "Collection of airborne dust by water spray", Ind. Eng. Chem. Process Des. Develop.,Vol.12, No.3;

[3]. Chin JS, Lefebvre AH (1995), "A design procedure for effervescent atomizers", ASME J. Engineering Gas Turbines Power, 117, pp.266 – 271;

[4]. Franta R., "Devising an effective and affordable dust control strategy using water spays", www.spray.com;

[5]. Jedelsky J. et al (2007), "Effervescent atomizer: Influence of the internal geometry on atomization performance", Proceeding of the 21th ILASS – Europe Meeting 2007;

[6]. Sovani SD, Sojka PE, Lefebvre AH (2001), "Effervescent atomization", J. Progress in Energy and Combustion Science 27, pp 483 – 521;

[7]. Sealpump Engineering Ltd, "A practical Guide to dust suppression", www.sealpump.com .;

[8]. Spraying Systems Co., "A Guide to spay technology for dust control", www.spray.com;

[9]. Udzov V. N., Valdberg A. J. (1972), "Làm sạch khí thải bằng các thiết bị lọc ướt", Nhà xuất bản “Hoá học”, Matxcova (tiếng Nga).

TS. Nguyễn Thắng Lợi1*, Đinh Văn Trung2, Ngô Quốc Khánh1, Trần Huy Toàn1, Nguyễn Hoàng Quý1

1Trạm Quan trắc và Phân tích Môi trường lao động, Viện khoa học an toàn và vệ sinh lao động

2Trung tâm vật lý kỹ thuật, Viện Vật lý, Viện hàn lâm KH&CN Việt nam