Xúc tác đa oxit kim loại của đồng và cobalt trên chất mang MCM-41 được tổng hợp và nghiên cứu nhằm giảm kích thước đồng thời tăng khả năng phân tán của các tâm hoạt hóa trên bề mặt chất mang, từ đó tăng khả năng oxi hóa hoàn toàn toluen. Đặc tính của xúc tác được xác định bằng các kỹ thuật phân tích hóa lý như BET, XRD, Xung CO, O2 – TPD và hoạt tính được xác định thông qua khả năng oxi hóa toluen ở dải nhiệt độ từ 200-450oC trên hệ thí nghiệm vi dòng. Kết quả nghiên cứu cho thấy, việc kết hợp hai oxit kim loại đã làm giảm kích thước tâm hoạt hóa xuống gần 8nm và tăng khả năng phân tán kim loại trên bề mặt chất mang đến 1,17%. Bên cạnh đó, xúc tác chứa 7% Cu và 3% Co trên MCM-41 đã thể hiện hoạt tính tốt nhất, nó có khả năng oxi hóa hoàn toàn toluen thành CO2 và nước ở 400oC.

1. ĐẶT VẤN ĐỀ

Oxi hóa có xúc tác là một phương pháp xử lý toluen có hiệu quả đối với các nguồn ô nhiễm có nồng độ toluen không quá cao, ít có giá trị khi thu hồi và có nhiệt độ cao. Căn cứ vào thành phần của xúc tác, có thể chia làm 3 loại: xúc tác có chứa kim loại quí, xúc tác oxit kim loại và xúc tác đa oxit kim loại. Trong 3 loại xúc tác này thì xúc tác có chứa kim loại quí như Au, Pt, Pb [1-5] thể hiện được hoạt tính oxi hóa tốt nhất nhưng rất dễ bị ngộ độc khí axit và có chi phí cao, trong đó oxi kim loại như Co, Cu, Mn, Cr [6-9] thì có hoạt tính thấp nhất nhưng sẵn có và dễ chế tạo. Trong các oxit kim loại này thì Co và Cu được đánh giá là kim loại có khả năng oxi hóa tốt nhất. Gần đây, những nghiên cứu về xúc tác đa oxit kim loại có nhiều kết quả hứa hẹn [10-16], và chúng có thể thay thế xúc tác kim loại quý vì không giảm hoạt tính khi có khí axit, dễ chế tạo và có chi phí thấp. Do vậy, xúc tác đa oxit kim loại của Cu và Co được nghiên cứu nhằm đánh giá đặc tính và khả năng oxi hóa hoàn toàn toluen.

2. THỰC NGHIỆM

2.1. Tổng hợp xúc tác

Oxit đa kim loại của Co và Cu được đưa lên chất mang bằng phương pháp nóng chảy muối kim loại: Nung nóng chảy hỗn hợp hai muối nitrat Cu(NO3)2.3H2O (99%, Xilong Chemical Co, Ltd.) và Co(NO3)2.6H2O (99%, XilongChemical Co, Ltd.) theo tỷ lệ 3:7, 5:5 và 7:3 ở nhiệt độ 180oC. Sau đó, cho chất mang MCM-41 (Sud-chemie) vào dung dịch muối đã nóng chảy sao cho khối lượng của hỗn hợp muối nitrat chiếm 10% và khuấy đều tại nhiệt độ này. Cuối cùng, đem nung ở nhiệt độ 450oC trong 2 giờ với tốc độ gia nhiệt 2oC/phút. Chất rắn thu được là mẫu xúc tác được ký hiệu như trong Bảng 1.

Bảng 1. Thành phần và danh sách các mẫu xúc tác được chế tạo

|

STT |

Thành phần, (%) |

Chất mang |

Ký hiệu |

|

|

Cu |

Co |

|||

|

1 |

7 |

3 |

MCM41 |

M7Cu3Co |

|

2 |

5 |

5 |

MCM41 |

M5Cu5Co |

|

3 |

3 |

7 |

MCM41 |

M3Cu3Co |

|

4 |

- |

10 |

MCM41 |

M10Co |

|

5 |

10 |

- |

MCM41 |

M10Cu |

2.2. Đánh giá đặc tính của xúc tác

Hấp phụ vật lý với N2 được thực hiện để đo đạc bề mặt riêng và phân bố lỗ xốp của các mẫu xúc tác được xác định trên thiết bị Micromeritics Gemini VII 2390

Phổ XRD được xác định trên thiết bị D8 Advance Bruker, với máy đo nhiễu xạ có nguồn Cu với bức xạ Cu K (λ = 0,154nm), bước quét 0,030 giây.

Hấp phụ hóa học được thực hiện để xác định độ phân tán xúc tác kim loại trên chất mang bằng phương pháp hấp phụ xung CO (CO pulse chemisorption), và khả năng hấp phụ - nhả hấp phụ O2 trên thiết bị Autochem II 2920 (Micromeritics, USA)

2.3. Đánh giá hoạt tính oxi hóa của xúc tác

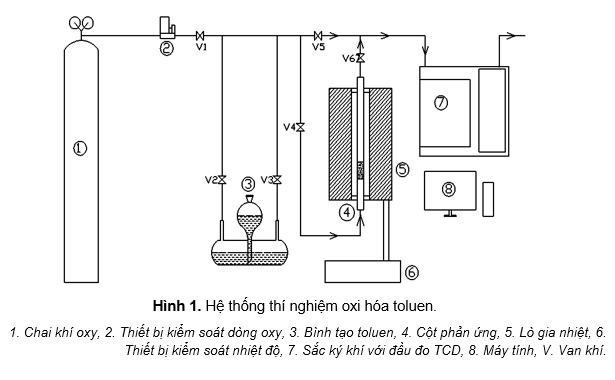

Khả năng oxi hóa toluen của các xúc tác được đánh giá trên hệ thống thí nghiệm vi dòng như Hình 1. Trong mỗi lần thí nghiệm 0.2g chất xúc tác được đưa vào cột phản ứng (đường kính 1/8”) với lưu lượng khí là 9,5ml/phút, nhiệt độ thí nghiệm được cài theo chương trình từ 200-450oC với tốc độ 2,5oC/phút. Nồng độ toluen và COx thoát ra được xác định liên tục bằng thiết bị sắc ký khí (GC) với đầu đo TCD.

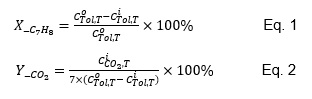

Độ chuyển hóa toluen và mức độ chuyển hóa toluen thành CO2 được xác định lần lượt theo công thức sau:

Trong đó là độ chuyển hóa toluen (%), là mức độ chuyển hóa toluen thành CO2(%), là nồng độ CO2 đầu ra tại nhiệt độ T (ppm), là nồng độ toluen đầu vào tại nhiệt độ T (ppm), là nồng độ toluen đầu ra tại nhiệt độ T (ppm).

3. KẾT QUẢ VÀ BÀN LUẬN

3.1. Đặc tính của xúc tác

3.1.1. Hấp phụ vật lý

Căn cứ vào phân loại của IUPAC, MCM-41 được phân vào dạng IV là những chất có kích thước lỗ xốp 2-50nm. Diện tích bề mặt BET, thể tích và kích thước mao quản của MCM-41 và xúc tác được xác định trong Bảng 2.

Bảng 2. Đặc điểm bề mặt của MCM-41 và xúc tác

|

Số |

Chất mang |

BET (m2/g) |

Thể tích lỗ xốp (m3/g) |

Kích thước lỗ xốp (Ao) |

|

1 |

MCM-41 |

1148 |

0,97 |

3,37 |

|

2 |

M7Cu3Co |

472 |

0,51 |

64 |

|

3 |

M5Cu5Co |

727 |

0,87 |

43 |

|

4 |

M3Cu7Co |

509 |

0,50 |

59 |

|

5 |

M10Co |

475 |

0,50 |

60 |

|

6 |

M10Cu |

589 |

0,54 |

54 |

3.1.2. Phổ nhiễu xạ tia X (XRD)

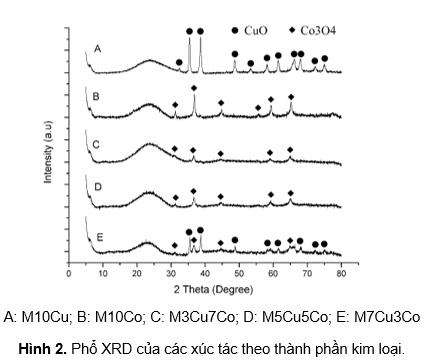

Phổ XRD của xúc tác trên MCM-41, tổng hợp bằng phương pháp muối nóng chảy (Hình 2).Trên phổ XRD ta có thể thấy đặc trưng của oxi kim loại CuO chỉ xuất hiện với mẫu xúc tác có hàm lượng Cu lớn hơn 7%, tương ứng với hai mẫu là M10Cu và M7Cu3Co. Trong khi đó, đặc trưng của Co3O4 xuất hiện ở tất cả các mẫu xúc tác bao gồm M7Cu3Co, M5Cu5Co, M3Cu7Co và M10Co. Điều này chứng tỏ hai oxit xuất hiện trên xúc tác sau khi được hoạt hóa là CuO và Co3O4, đây cũng là xúc tác trong quá trình oxi hóa toluen.

Kích thước các tinh thể phụ thuộc và thành phần kim loại và được tính toán theo công thức Scherer như trong Bảng 3.

Bảng 3. Kích thước tinh thể của xúc tác trên MCM-41

|

Số |

Xúc tác |

Kích thước tinh thế, (nm) |

|

|

CuO |

Co3O4 |

||

|

1 |

M7Cu3Co |

22,87 |

9,26 |

|

2 |

M5Cu5Co |

8,71 |

|

|

3 |

M3Cu7Co |

10,24 |

|

|

4 |

M10Co |

18,99 |

|

|

5 |

M10Cu |

25,75 |

|

Kết quả XRD có cho thấy, kích thước tinh thể trên chất mang MCM-41 phụ thuộc vào hàm lượng kim loại Co/Cu. Kích thước Co3O4 tăng khi hàm lượng Co tăng, trong khi kích thước tinh thể CuO gần như không bị ảnh hưởng bởi hàm lượng Cu trong xúc tác. Kích thước tinh thể trong xúc tác đa oxi kim loại Cu và Cu là thấp hơn so với xúc tác đơn oxit kim loại Co. Điều này cho thấy vai trò của Cu trong hỗn hợp xúc tác này là làm giảm kích thước tinh thể, đây cũng là yếu tố có thể làm tăng phân tán kim loại và tăng khả năng oxi hóa. Kích thước tinh thể Co3O4 trong xúc tác đa oxit kim loại được xếp theo thứ tự sau: M5Cu5Co<M7Cu3Co<M3Cu7Co.

3.1.3. Hấp phụ hóa học

3.1.3.1. Xung CO

Độ phân tán kim loại, diện tích bề mặt của kinh loại và kích thước tâm hoạt động được tính và thể hiện trong Bảng 4.

Bảng 4.Độ phân tán của kim loại trên chất mang

|

Xúc tác |

Độ phân tán |

Diện tích bề mặt kim loại, m2/g |

Kích thước tâm hoạt động, nm |

|

M5Cu5Co |

0,69 |

4,56 |

147,6 |

|

M3Cu7Co |

1,17 |

7,53 |

89,23 |

|

M10Co |

0,26 |

1,74 |

386,75 |

|

M10Cu |

1,13 |

7,29 |

92,31 |

Từ kết quả có thể thấy độ phân tán của xúc tác đơn oxit kim loại Co là thấp hơn rất nhiều so với xúc tác đa oxit kim loại. Bên cạnh đó xúc tác M3Cu7Co cũng có độ phân tán kim loại cao nhất (1,17%). Điều này cũng phù hợp với kết quả đo XRD, khi tính toán kích thước tinh thể trên xúc tác này là bé nhất, do vậy việc phân tán oxit kim loại lên trên bề mặt của MCM-41 là tốt nhất.

3.1.3.2. Nhả hấp phụ O2 theo nhiệt độ (O2-TPD)

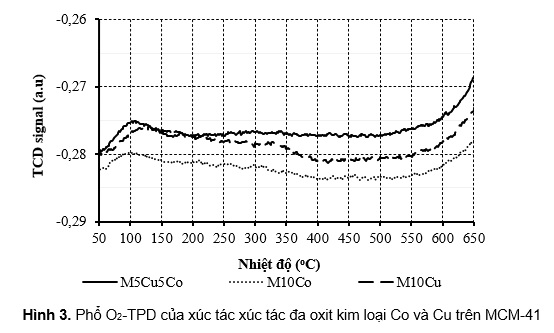

Theo các nghiên cứu trước đây xúc tác Co3O4 có 2 peak nhả hấp phụ O2 tại nhiệt độ dưới 400oC, gọi là α, đại diện cho phân tử oxi được hấp phụ vật lý trên bề mặt của xúc tác; còn lại là peak trên 400oC, gọi là β, đại diện cho O2 sinh ra từ mạng lưới của xúc tác [17]. Với xúc tác CuO thì chỉ có duy nhất một peak nhả hấp phụ O2 tại nhiệt độ dưới 200oC, đại diện cho phân tử oxi được hấp phụ vật lý trên bề mặt của xúc tác [18]. Do vậy, từ phổ O2-TPD có thể đánh giá khả năng hấp phụ nhả hấp phụ phân tử oxi của xúc tác, từ đó có thể đánh giá được hoạt tính oxi hóa của xúc tác.

Phổ O2-TPD của một số xúc tác, M5Cu5Co, M10Co và M10Cu, đã được đo đạc và thể hiện như Hình 3. Căn cứ vào phổ O2-TPD có thể thấy có 1 peak nhả hấp phụ O2 tại nhiệt độ từ 100-150oC đại diện cho phân tử oxi được hấp phụ và nhả hấp phụ trên bề mặt xúc tác.

3.2. Oxi hóa trực tiếp toluen trên xúc tác Cu-Co/MCM-41

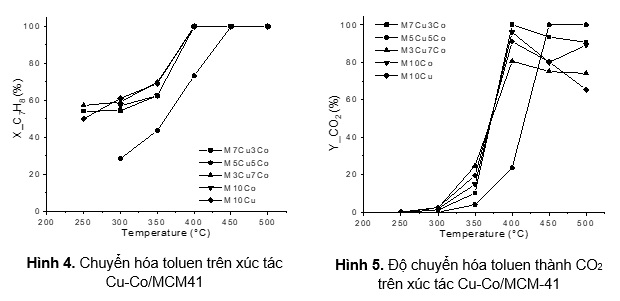

Kết quả oxi hóa trực tiếp toluen trên xúc tác đa oxit kim loại Cu và Co trên MCM-41, và độ chuyển hóa toulen thành CO2 được đưa ra trong Hình 4 và Hình 5.

Khi nhiệt độ tăng từ 200oC tới 450oC, độ chuyển hóa toluen và độ chuyển hóa toluene thành CO2 cũng tăng. Tại nhiệt độ 450oC thì tất cả các xúc tác đều có độ chuyển hóa toluen là 100%, tuy nhiên chỉ có xúc tác M7Cu3Co có thể chuyển hóa hoàn toàn toluen thành CO2 ở nhiệt độ 400oC. Xúc tác đa oxi kim loại thể hiện hoạt tính tốt hơn xúc tác đơn oxit kim loại Cu. Điều này chứng tỏ vai trò quan trọng của Co3O4 trong quá trình oxi hóa toluen. Tuy nhiên với tỷ lệ 7% Cu và 3% Co thì hoạt tính oxi hóa của xúc tác là cao nhất với độ chuyển hóa toluen là 100% và toluen cũng chuyển hóa hoàn toàn thành CO2 tại nhiệt độ 400oC. Ở nhiệt độ này thì oxi tham gia phản ứng oxi hóa là oxi trong dòng khí mà không phải là oxi trong mạng lưới xúc tác (như đã trình bày mục 3.1.3.2), điều này chứng tỏ quá trình oxi hóa toluen sẽ sảy ra khi toluen bị hấp phụ vào tâm hoạt hóa và phản ứng với oxi trong dòng không khí, hay có thể dự đoán cơ chế Eleye Rideal.

4. KẾT LUẬN

Xúc tác đa oxit kim loại Cu-Co trên chất mang MCM-41 đã được tổng hợp thành công, việc đưa đa oxi kim loại lên trên MCM-41 đã làm giảm diện tích bề mặt nhưng làm thay đổi cấu trúc lỗ xốp chất mang.

Việc sử dụng Cu trong xúc tác đa oxit kim loại có tác dụng làm giảm kích thước tinh thể và tăng độ phân tán kim loại, trong khi Co đóng vai trò chủ yếu trong quá trình oxi hóa toluen.

Xúc tác đa oxit kim loại Cu-Co thể hiện tốt khả năng oxi hóa toluen, trong đó xúc tác gồm 7%Cu và 3%Co trên MCM-41 có thể oxi hóa hoàn toàn toluen tại 400oC.

TÀI LIỆU THAM KHẢO

[1]. Rui, Z., Chen, C., Lu, Y., Ji, H.(2014), "Anodic alumina supported Pt catalyst for total oxidation of trace toluene",Chinese Journal of Chemical Engineering 22, pp. 882-887

[2]. Sedjame, H.-J., Fontaine, C., Lafaye, G., Barbier Jr., J.(2014), "On the promoting effect of the addition of ceria to platinum-based alumina catalysts for VOCs oxidation", Applied Catalysis B: Environmental 144, pp. 233-242.

[3]. Rooke, J.C., Barakat, T., Brunet, J., Li, Y., Finol, M.F., Lamonier, J.-F., Giraudon, J.-M.,Cousin, R., Siffert, S., Su, B.L.(2015), "Hierarchically nanostructured porous group Vb metal oxides from alkoxide precursors and their role in the catalytic remediation of VOCs",Applied Catalysis B: Environmental 162,pp.300-309

[4]. Ali, A.M., Daous, M.A., Khamis, A.A., Driss, H., Burch, R., Petrov, L.A.(2015), "Strong synergism between gold and manganese in an Au-Mn/triple-oxide-support (TOS) oxidation catalyst", Applied Catalysis A: General 489, , pp. 24-31

[5]. Carabineiro, S., Chen, X., Martynyuk, O., Bogdanchikova, N., Avalos-Borja, M., Pestryakov, A., Tavares, P., Orf ao, J., Pereira, M., Figueiredo, J.(2015), "Gold supported on metal oxides for volatile organic compounds total oxidation",Catalysis Today 244, pp. 103-114.

[6]. Jiang S., Song S., (2013), "Enhancing the performance of Co3O4/CNTs for the catalytic combustion of Toluene by tuning the surface structure of CNTs", Applied Catalysis B: Environmental140 -141, 1 – 8

[7]. Marco Piumetti, Debora Fino, Nunzio Russo (2015), "Mesoporous manganese oxides prepared by solution combustion synthesis as catalysts for the total oxidation of VOCs", Applied Catalyst B: Environmental 163, 277-287.

[8]. Marina Duplančić, Vesna Tomašić, Stanislav Kurajica, Iva Minga, Karolina Maduna Valkaj (2017), "A Comparative Study of Toluene Oxidation on Different Metal Oxides", Chemical engineering transactions 57, 889-894.

[9]. Tomasz Kondratowicz, Marek Drozdek, Anna Rokicińska, Piotr Natkański, Marek Michalik, Piotr Kuśtrowski (2019), "Novel CuO-containing catalysts based on ZrO2 hollow spheres for total oxidation of toluene", Microporous and Mesoporous Materials 279, 446-455.

[10]. Carabineiro, S., Chen, X., Konsolakis, M., Psarras, A., Tavares, P., Orf ~ ao, J., Pereira, M., Figueiredo, J., (2015), "Catalytic oxidation of toluene on Ce-Co and La-Co mixed oxides synthesized by exotemplating and evaporation methods", Catalysis Today 244, 161-171

[11]. Wenxiang, T., Xiaofeng, W., Gang, L., Shuangde, L., Dongyan, L., Wenhui, L., Yunfa, C. (2015), "Preparation of hierarchical layer-stacking Mn-Ce composite oxide for catalytic total oxidation of VOCs", Journal of Rare Earths 33, 62-69.

[12]. Qu, Z., Gao, K., Fu, Q., Qin, Y.(2014), "Low-temperature catalytic oxidation of toluene over nanocrystal-like Mn-Co oxides prepared by two-step hydrothermal method", Catalysis Communications 52, 31-35.

[13]. Tang, W., Wu, X., Li, S., Li, W., Chen, Y. (2014), "Porous Mn-Co mixed oxide nanorod as a novel catalyst with enhanced catalytic activity for removal of VOCs", Catalysis Communications 56, 134-138.

[14]. Qu, Z., Gao, K., Fu, Q., Qin, Y.(2014), "Low-temperature catalytic oxidation of toluene over nanocrystal-like Mn-Co oxides prepared by two-step hydrothermal method", Catalysis Communications52, 31-35.

[15]. Chi-Yuan Lu, Hui-Hsin Tseng, Ming-Yen Wey, Ling-Yi Liu, Jia-Hong Kuo, Kui-Hao Chuang (2009), "Al2O3-supported Cu–Co bimetallic catalysts prepared with polyol process for removal of BTEX and PAH in the incineration flue gas", Fuel 88, 340–347.

[16]. Jungpil Kim, Young Hwan Min, Nodo Lee, Eunkyung Cho, Kye Yeop Kim, Gitaeg Jeong, Seung Kyu Moon, Minho Joo, Dong Baek Kim, Jun Kim, Sang-Yoon Kim, Yong Kim, Jonghyun Oh, and Satoshi Sato (2017), "In Situ Spectroscopic and Computational Studies on a MnO2−CuO Catalyst for Use in Volatile Organic Compound Decomposition", ACS Omega 2(10), 7424-7432.

[17]. L.F. Liotta, M. Ousmane, G. Di Carlo, G. Pantaleo, G. Deganello, G. Marcı`, L. Retailleau, A. Giroir-Fendler (2008), "Total oxidation of propene at low temperature over Co3O4–CeO2 mixed oxides: Role of surface oxygen vacancies and bulk oxygen mobility in the catalytic activity",Applied Catalysis A: General 347, 81–88

[18]. Albin Pintar, Jurka Batista, Stanko Hočeva (2005), "TPR, TPO and TPD Examination of Cu0.15Ce0.85O2-y Mixed Oxide Catalyst Prepared by Co-Precipitation Synthesis", Journal of Colloid and Interface Science 285(1), 218-231.

ThS. Ngô Quốc Khánh1*, Vũ Đức Thảo1, Lê Minh Thắng2

1Viện Khoa học và Công nghệ Môi trường, Đại học Bách khoa Hà Nội

2Viện kỹ thuật Hóa học, Đại học Bách khoa Hà Nội